Machine de pliage sur presse plieuse : Comment assurer le support technique en cas de panne de la machine ?

Nov 18, 2025

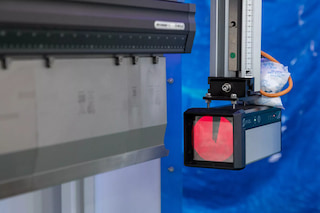

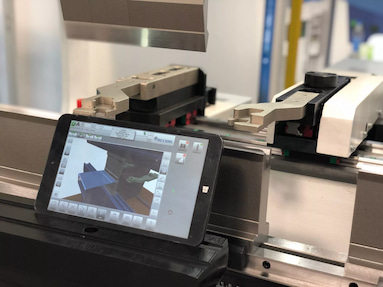

Quand un presse plieuse En cas de panne soudaine, chaque minute d'arrêt se traduit par des retards de production, une hausse des coûts et la frustration des clients. Pour de nombreux fabricants, le véritable défi ne réside pas seulement dans la possession d'équipements de pointe, mais aussi dans la disponibilité d'une assistance technique fiable en cas de problème. Comment un fournisseur peut-il alors garantir une assistance rapide, professionnelle et efficace pour remettre votre presse plieuse en marche avec un minimum d'interruption ? Cet article présente les étapes clés, les outils et les normes de service qui déterminent si une équipe technique peut véritablement assurer la continuité de vos opérations. Nous offrons une assistance technique multicanale 24h/24 et 7j/7 pour tous les appareils afin de garantir une réponse immédiate à vos problèmes.Adresse e-mail dédiée à l'assistance : info@accurl.com (pour les problèmes non urgents et l'envoi de fichiers) Étape 1 : Enregistrement du problèmeUne fois que le client nous aura contactés par quelque moyen que ce soit, nous lui demanderons de fournir :Numéro de modèle et de série de la machineModèle du système de commande numérique et version du logicielCaptures d'écran/vidéos des codes d'alarme ou des messages d'erreur Étape 2 : Réponse hiérarchiqueNiveau 1 : Assistance à distance (Résolution d'environ 70 % à 80 % des problèmes courants)Délai de réponse : Nous nous engageons à vous répondre dans un délai de 4 à 8 heures ouvrables.Méthodes d'assistance : Une assistance au dépannage peut être fournie par téléphone, par e-mail ou par WhatsApp.Niveau 2 : Diagnostic à distance en ligne (Résolution d'environ 15 à 20 % des problèmes complexes)Méthode d'assistance : Sous réserve du consentement du client et en garantissant la sécurité du réseau, utiliser un logiciel de bureau à distance tel que Sunflower pour se connecter directement au système CNC de la machine.Avantages : Vous pouvez consulter les paramètres, sauvegarder les données et télécharger les programmes mis à jour, comme si vous étiez sur place. C’est une méthode très efficace et rassurante pour les clients.Niveau 3 : Service technique sur site (résolution d'environ 5 % des dysfonctionnements matériels ou graves)Méthode d'assistance : Si le problème ne peut être résolu à distance et qu'il est confirmé qu'il s'agit d'une panne matérielle (telle qu'un dommage au vérin hydraulique ou au servomoteur), un technicien sera dépêché pour assurer une intervention sur site. II. Explication détaillée des plans de soutien spécifiques« Nous offrons une assistance technique complète, à distance ou sur site, afin de minimiser vos temps d'arrêt. »Assistance technique à distance - Réponse immédiateAssistance téléphonique/vidéo : Guider les opérateurs pour effectuer des vérifications et des opérations de base, telles que la réinitialisation des alarmes, la vérification des fusibles, la position des capteurs, etc. Connexion bureau à distance : comme mentionné précédemment, il s’agit de la méthode d’assistance moderne la plus fondamentale.Pièces de rechange en priorité : si un diagnostic à distance détecte qu’un module (tel qu’une carte de circuit imprimé ou un encodeur) est endommagé, nous pouvons immédiatement organiser la livraison des pièces de rechange et, en même temps, guider le client sur la manière de les remplacer. Assistance technique sur site – garantie ultimeScénarios applicables : pannes mécaniques majeures, composants essentiels nécessitant un déballage et une réparation, ou étalonnages de précision complexes.Processus d'expéditionLa confirmation du diagnostic à distance nécessite une assistance sur site.Fournissez le CV et l'itinéraire de l'ingénieur.Une fois arrivés, les ingénieurs ont réparé les pannes, dépanné les machines et formé à nouveau les opérateurs locaux. Après la période de garantie : un forfait par utilisation ou un contrat de service annuel sera proposé.Assistance en pièces détachées - la pierre angulaire de la maintenanceEntrepôt de pièces détachées : Informez vos clients que vous disposez d'un stock suffisant de pièces détachées courantes (cartes de circuits imprimés, capteurs, joints, etc.) pour assurer une livraison rapide.Méthode d'expédition : Selon l'urgence, nous proposons des options de livraison express telles que DHL, UPS et FedEx International Express. Le délai de livraison est généralement de 3 à 5 jours pour les principales régions du monde.Recyclage des pièces usagées : Pour certains composants essentiels, un service de reprise peut être proposé afin de réduire les coûts pour le client. III. Comment communiquer efficacement avec les clientsNotre objectif est de vous offrir une expérience de service identique à celle des fournisseurs locaux, voire plus rapide. Nous comprenons parfaitement vos préoccupations concernant le service après-vente. C'est pourquoi nous avons mis en place un système complet d'assistance technique à trois niveaux. Niveau 1 : Assistance à distance instantanée : Pour toute question, n’hésitez pas à nous contacter à tout moment par WhatsApp ou par e-mail. Nous nous engageons à vous répondre dans les 4 heures et à résoudre la plupart des problèmes logiciels et d’installation grâce à un diagnostic à distance.Deuxième volet : Approvisionnement rapide en pièces détachées : Notre entrepôt dispose en permanence en stock de toutes les pièces détachées courantes. Dès qu’un remplacement est confirmé, nous vous l’expédions par transporteur express international sous 24 heures et vous fournissons un guide de remplacement clair.Niveau 3 : Service professionnel sur site : Pour les problèmes matériels complexes ne pouvant être résolus à distance, nous dépêcherons des ingénieurs expérimentés dans votre usine afin de garantir le fonctionnement optimal de vos machines. Tous les frais seront communiqués en toute transparence et à l’avance. De plus, avant l'expédition de chaque machine, nous enregistrons une vidéo de dépannage et de prise en main pour faciliter l'apprentissage de votre équipe. Nous sommes convaincus qu'un service après-vente fiable est le fondement d'une collaboration durable. Si vous avez d'autres idées, n'hésitez pas à nous contacter !Tél. : +86 -18855551088E-mail:Info@Accurl.comWhatsApp/Mobile : +86 -18855551088